Unsere Kompetenzen: Durchflussregelung

Präzise Durchflussregelung von PCS

Unser Know-how in der Präzisionsdurchflussregelung ist auf Labor-, Forschungs- und Pilotanlagenanwendungen ausgerichtet. Wir liefern Ihnen hochwertige, handelsübliche Massendurchflussregler passend für Ihre Prozessanforderungen. Wenn Ihre Prozessanforderungen komplexer sind, entwickeln wir Lösungen nach Maß für die Durchflussregelung. In jedem Fall bieten wir kompetente Lösungen, die optimal zu Ihren Anforderungen passen.

In Forschungs- und Pilotanlagenanwendungen sind Prozessparameter in der Designphase typischerweise vielseitig oder sogar unbekannt. Daher werden Sie oft die außergewöhnlich breiten Durchflussverhältnisse, die wir anbieten, benötigen – und davon profitieren. Wir ermöglichen Ihrer Installation den Betrieb unter den unterschiedlichsten Bedingungen und helfen Ihnen, die Grenzen Ihrer Anwendung zu erweitern!

Durchflussregelung von PCS: Was wir bieten

Nachfolgend stellen wir die gängigsten Messtechniken vor. In jedem dieser Bereiche bieten wir Erfahrung und Know-how, was zu präzisen Durchflussregelungslösungen für jede Situation führt – ganz gleich, wie einfach oder komplex die Anwendung ist. Wir wählen immer die Technologie aus, die Ihren Anforderungen am besten entspricht.

Da Prozesse in Labor, Forschung und Pilotanlagen meist in Rohrleitungsdurchmesser zwischen 1/32" bis 1" (von DN 0,8 bis 25 mm) ausgeführt werden, bieten wir Know-how und Produkte für die präzise Durchflussregelung im Bereich von einigen Nml/Minute bis zu 300 Nm3/Stunde – von sowohl Flüssigkeits- als auch Gasströmen.

Thermische Massenflusstechnologie

Ein ausgereiftes, zuverlässiges Messverfahren, das sich hinreichend bewährt hat: Thermische Massendurchflusstechnik ist seit über 60 Jahren auf dem Markt!

Die meisten thermischen Massendurchflusssensoren funktionieren, indem sie einen kleinen Teil des Gases in einem Bypass erhitzen und die Temperatur des Gases vorher mit der Temperatur des Gases danach vergleichen. Wenn der Durchfluss durch den Sensor fließt, kühlt kaltes Gas den ersten Sensor, während der zweite Sensor eine höhere Temperatur des vorbeiströmenden erhitzten Gases misst. Das Funktionsprinzip eines thermischen Massendurchflussreglers wird im folgenden Animationsvideo hervorragend beschrieben.

Vor- und Nachteile dieser Technologie

Ein wesentlicher Vorteil thermischer Massendurchflusssensoren besteht darin, dass Geräte mit diesen Sensoren im Allgemeinen recht robust sind. Dadurch können diese Geräte auch bei höheren Drücken, sogar bis 700 bar, eingesetzt werden.

Thermische Massendurchflusssensorik wird hauptsächlich zur Messung von Gasen eingesetzt.

Da das Messprinzip hauptsächlich auf der Wärmekapazität der Medien basiert und die Wärmekapazität der meisten Gase ausreichend dokumentiert ist, sind die Umrechnungsfaktoren zwischen verschiedenen Medien allgemein gut bekannt. Das bedeutet, dass die Berechnung der Durchflussmenge mit dieser Technologie einfach ist.

Ein gründliches Verständnis der Eigenschaften des tatsächlich verwendeten Gases ist sehr nützlich, um eine Kalibrierung des Instruments mit diesem tatsächlichen Gas zu vermeiden (da eine Kalibrierung mit dem tatsächlichen Gas nicht immer möglich ist). Da diese Technologie in den letzten 60 Jahren so weit gereift ist, kann PCS oft genau vorhersagen, wie die Umrechnungsfaktoren zwischen dem Kalibriergas und dem tatsächlich verwendeten Gas aussehen werden.

Thermische Flüssigkeitsdurchflusssensoren sind ebenfalls auf dem Markt erhältlich, decken jedoch nur Durchflussbereiche bis 0,5 kg/min ab.

Ein wichtiger Aspekt bei der Verwendung eines thermischen Sensors ist seine grundlegende Messgeschwindigkeit: Thermische Prozesse sind naturgemäß relativ langsam. Das bedeutet zwangsläufig, dass sich Temperaturen im Thermosensor einpendeln müssen. Dennoch ist diese Sensortechnologie soweit ausgereift, dass Reaktionszeiten von unter 1 Sekunde möglich sind. In vielen gängigen Anwendungen, bei denen Stabilität wichtiger ist als Regelgeschwindigkeit, ist diese Technologie vollkommen ausreichend.

Diese schnelleren Reaktionszeiten schränken die Genauigkeit und Stabilität der Messung im Vergleich zum realen Durchfluss zwangsläufig ein. Wenn Genauigkeit und Regelgeschwindigkeit wichtiger sind als Stabilität, sind möglicherweise andere Sensortechnologien vorzuziehen.

[...]

Die thermische Sensortechnologie erfordert unweigerlich, dass sich der Massendurchflussregler aufwärmt, bevor er seine optimale Genauigkeit erreicht. Diese Aufwärmzeit kann bis zu 30 Minuten betragen.

Thermische Flüssigkeitsdurchflusssensoren sind auf dem Markt erhältlich, decken jedoch nur Durchflussbereiche bis 0,5 kg/min ab.

Für Gase, die nicht gut beschrieben sind oder deren Eigenschaften stark mit Temperatur oder Druck variieren (zB verflüssigte Gase wie CO2, Ethan oder Propan), ist die thermische Sensorik ebenfalls weniger geeignet.

Ein Sensor vom Coriolis-Typ könnte für ungewöhnliche Gase und Flüssigkeiten besser geeignet sein.

Differenzdruckbasierte Massenflusstechnologie

Die über 30 Jahre alte differenzdruckbasierte Massendurchflusstechnologie misst im Wesentlichen den Druckabfall über einem wohldefinierten Element mit laminarem Durchfluss. Diese Messung ist potenziell viel schneller als die Messung mit Thermosensor, da Druckmessungen grundsätzlich weniger Zeit benötigen. Um die Differenzdruckmessung in eine Massendurchflussmessung umzuwandeln, berücksichtigt der Regler auch andere Parameter wie Temperatur und Druck. Dies erfordert Computerleistung, um eine schnelle und genaue Messung zu gewährleisten. Angesichts der technischen Entwicklungen in der Computertechnik der letzten Jahrzehnte hat sich diese Sensortechnologie im Laufe der Zeit zu einer erschwinglichen und auf jeden Fall schnellen und dennoch genauen Alternative entwickelt.

Vor- und Nachteile dieser Technologie

Beim heutigen Stand dieser Technik übertreffen differenzdruckbasierte Massendurchflussregler herkömmliche Thermosensorinstrumente in Bezug auf Geschwindigkeit, Genauigkeit, Messbereich und Regeldynamik.

Dank der hochgenauen Differenzdruckmessung ist die Messunsicherheit gering. Das führt zu einer Sensorgenauigkeit von 0,5 % des Messbereichs oder 0,1 % des Messbereichs.

Differenzdruckbasierte Sensoren bieten auch eine hervorragende Wiederholbarkeit von 0,1 % des Messwerts und 0,02 % des Messbereichs. Die Anwendung dieser Technologie in der Durchflussregelung gewährleistet einen großen Regelbereich: Massendurchflussregler mit diesen Sensoren können über einen Bereich von 1:200 verwendet werden.

Differenzdruckbasierte Sensoren sind in der Lage, noch mehr Prozessvariablen zu verwalten. Neben dem Massedurchfluss lassen sich mit ihnen der aktuelle Druck, die Temperatur auslesen und daraus der Volumendurchfluss berechnen.

Im Gegensatz zu herkömmlichen thermischen Massendurchflusssensoren haben differenzdruckbasierte Durchflusssensoren eine Aufwärmzeit von weniger als einer Sekunde. Das führt zu optimaler Genauigkeit unmittelbar nach dem Einschalten.

Auf Basis des Messprinzips von Differenzdrucksensoren bieten diese Massendurchflussregler schnelle Reaktionszeiten. Diese Sensoren sind in der Lage, das Durchflusssignal innerhalb von weniger als 1 Millisekunde zu aktualisieren, was schnelle PID-Regelkreise ermöglicht und zu einer schnellen und stabilen Regelung führt.

Der Betriebsdruck ist ein wichtiger Faktor bei der Verwendung von Geräten, die auf dieser Sensortechnologie basieren: Die meisten Geräte werden für maximal 10 bar Überdruck ausgelegt.

Höhere Drücke sind möglich, aber da die Gaskompression mit dem Druckanstieg korreliert, wird der Druckabfall bei höheren Drücken kleiner, was die Genauigkeit der Massendurchflussmessung beeinträchtigt.

Coriolis-Massendurchflusstechnologie

Die Coriolis-Messtechnik bietet eine sehr effektive, „echte“ Massendurchflussmessung basierend auf der Messung der Schwingungen eines Rohres, während Flüssigkeiten durch das Rohr strömen. Dies kann ein beliebiges Fluid sein, entweder gasförmig oder flüssig. Diese Technologie misst den tatsächlichen Massendurchfluss, im Gegensatz zu thermischen oder Delta-P-basierten Sensoren, die tatsächlich Volumendurchfluss und Rücklaufmassendurchfluss auf Basis von Umrechnungsfaktoren in Abhängigkeit von den verwendeten Medien messen.

Das Coriolis-Sensorsignal wird aus der Impulskraft abgeleitet, die von den durchströmenden Medien auf das Rohr ausgeübt wird und Schwingungen basierend auf der Eigenfrequenz des Mediums verursacht.

Dieses durch den Coriolis-Durchflussmesser strömende Medium ist resistent gegen Richtungsänderungen. Wenn das Medium auf die Wand der (sich bewegenden) Röhre trifft, zwingt dieser Widerstand gegen die Richtungsänderung die Röhre dazu, sich ein wenig zu verformen. Diese Verformung führt zu einer Phasenverschiebung, die an den strategisch platzierten Aufnehmern erfasst wird, die die Position des Rohrs messen. Wenn die Mitte der Röhre mit ihrer eigenen Frequenz angeregt wird, registrieren die strategisch platzierten Tonabnehmer das Timing der Vibration an anderen Stellen der Röhre. Die Phasenänderung ist ein direkter Indikator für den Massenstrom durch das Sensorrohr, daher sind keine Umrechnungsfaktoren zum Auslesen des Massenstroms erforderlich.

Vor- und Nachteile dieser Technologie

Diese Art der Massendurchflussmessung ist unabhängig von den Medien im Inneren des Coriolis-Rohrs, was die Coriolis-Sensortechnologie zu einer effektiven Technologie zur Messung des tatsächlichen Massendurchflusses macht, ohne die Eigenschaften des Fluids zu berücksichtigen.

Dadurch können Coriolis-Sensoren Flüssigkeiten, Gase, überkritische Medien und sogar Mischphasenmedien (vorausgesetzt, die beiden Phasen sind homogen verteilt) handhaben.

Coriolis-Durchflussmesser bieten die genaueste Durchflussmessung. Genauigkeiten von 0,11 TP1T des Messwerts sind keine Ausnahme!

Mit einem Coriolis-Sensor werden Ablesefehler minimiert, und diese Technologie minimiert auch den Full-Scale-Faktor, indem der Sensor unter Prozessbedingungen genullt wird. Dieser Offset ist durch den Einfluss der (im Sensor vorhandenen) Medien auf die Schwingungsfrequenz des Coriolis-Rohrs möglich. Die meisten Coriolis-Sensoren verfügen zu diesem Zweck über ein Nullabgleichverfahren.

Coriolis-Sensoren bieten extrem hohe Reaktionszeiten.

Durch die Messung der Frequenzverschiebung ist das Sensorsignal konstruktionsbedingt extrem schnell. Oft werden Filter angewendet, um das Signal zu glätten. Die Geschwindigkeit und Genauigkeit dieser Sensoren machen sie zu einem idealen Kandidaten für die direkte Massedurchflussregelung mit geschlossenem Regelkreis.

Neben dem Massedurchfluss können Coriolis-Sensoren gleichzeitig Dichte, Temperatur, Volumendurchfluss und teilweise auch die Viskosität der Medien messen. Aufgrund dieser Vielzahl von Fähigkeiten ergibt die Integration der Coriolis-Sensortechnologie ein sehr vielseitiges Instrument!

Der Aufbau eines Coriolis-Sensors ermöglicht Designs, die für sehr hohe Drücke geeignet sind. Druckstufen von bis zu 1.000 bar oder 15.000 psi sind üblich!

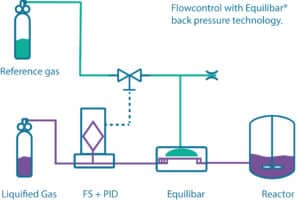

Ein potenzieller Nachteil von Coriolis-Sensoren könnte der Druckabfall über dem Sensor sein: Um genügend Geschwindigkeit und Impuls für eine genaue Messung zu erzeugen, muss die Rohrgröße klein gehalten werden. Dies verursacht naturgemäß einen Druckabfall über das so recht schmale Messrohr.

Hersteller von Coriolis-Sensoren bieten oft eine geeignete Modellierung an, um diesen Druckabfall zu berechnen. Bei der Konfiguration eines auf Coriolis-Technologie basierenden Massendurchflussreglers macht PCS diesen Druckabfall zu einem Vorteil, indem es Coriolis-Sensoren mit dombelasteten Equilibar-Regelventilen kombiniert. Mehr dazu lesen Sie im Blog zu Ultra Low Flow Control unter.

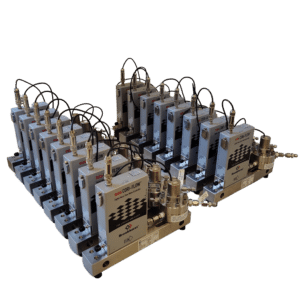

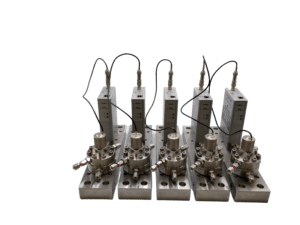

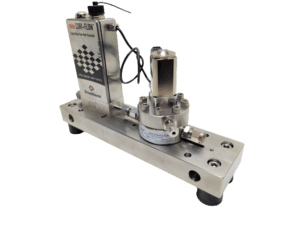

Produkte für Durchflussregelung

Präzisions-Durchflussregler

Von PCS entwickelte Durchflussregelventile für hochpräzise Durchflussregelung